- HACCPとはHazard Analysis Critical Control Point(危害分析重要管理点)と言い、1960年代に米国で宇宙食製造のために開発された概念で食材の育成・加工・調理さらには人の口に入るまでの全工程における危険性を明確にし、その危害を防止するための管理点や方法を確認((HA:危害分析)し、重点的に監視(CCP:重要管理点)及び記録するシステムです。

すなわち…

「菌をつけない」「菌を殺す」「菌を増やさない」ために、食材、機器、人、湿度、温度、時間等あらゆる危害の発生原因を事前に分析し、動点的に管理をして対策を講じます。

- 危害分析 HA(Hazard Analysis)

- 食品の製造プロセスのあらゆる段階で発生する微生物等の危害について調査分析します。

- 重要管理点監視 CCP(Critical Control Point)

- 食品の製造段階で、より安全性の高い製品として供給できるか、重要管理事項(食品温度・室温・湿度・臭気・pH等)を定め、常時管理記録を実施します。

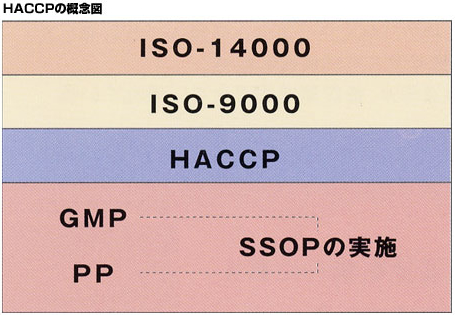

- PP=GMP+SSOP

- ※実施計画において、いかに前提条件プログラムを充実させるかが労働生産性向上にも貢献します。

- ISO-14000 (International Standard Organization)

- 国際標準化機構による環境マネージメントシステム

- ISO-9000 (International Standard Organization)

- 国際標準化機構による製造基準、規格マネージメントシステム

- HACCP (Hazard Analaysis Critical Control Point)

- 危害分析重要管理点方式

- GMP (Good Manufacturing Practice)

- 適正製造基準

- SSOP (Standard Sanitation Operation Procedure)

- 標準衛生作業手順書

- PP (Prerequisite Program)

- 一般衛生管理要項(前提条件プログラム)

- 衛生管理意識の向上

- 食材の搬入から提供に至る各工程において、総合的な危害予防処置とともに、スタッフの意識の向上も重要と考えております。

- 調理作業の標準化

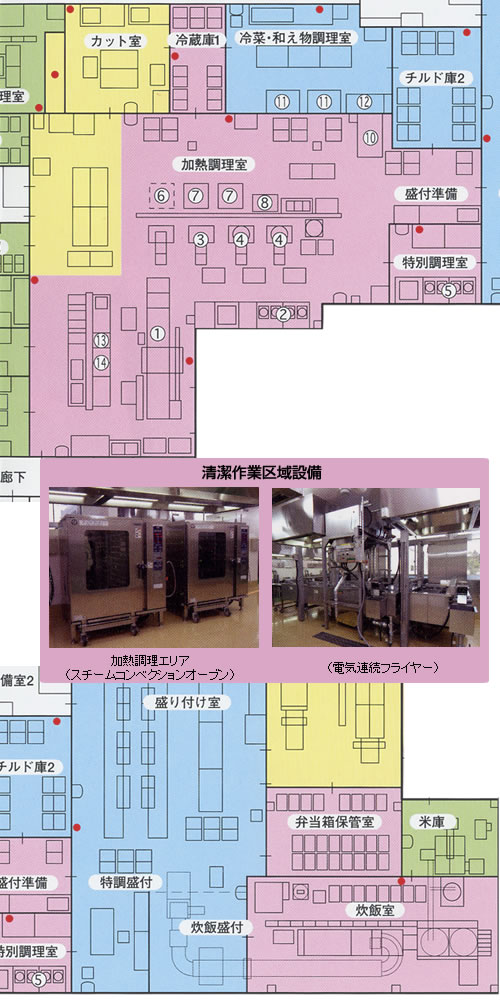

- 操作性の高い電気厨房機器によってシステム化された厨房だからこそ、あらゆる工程での予防策が実現できます。

- 計画的生産体制

- 調理システムの構築と整備をすることにより、在庫管理・調理工程の簡素化・作業ロスの減少になり、さらに 労働生産性の向上につながります。

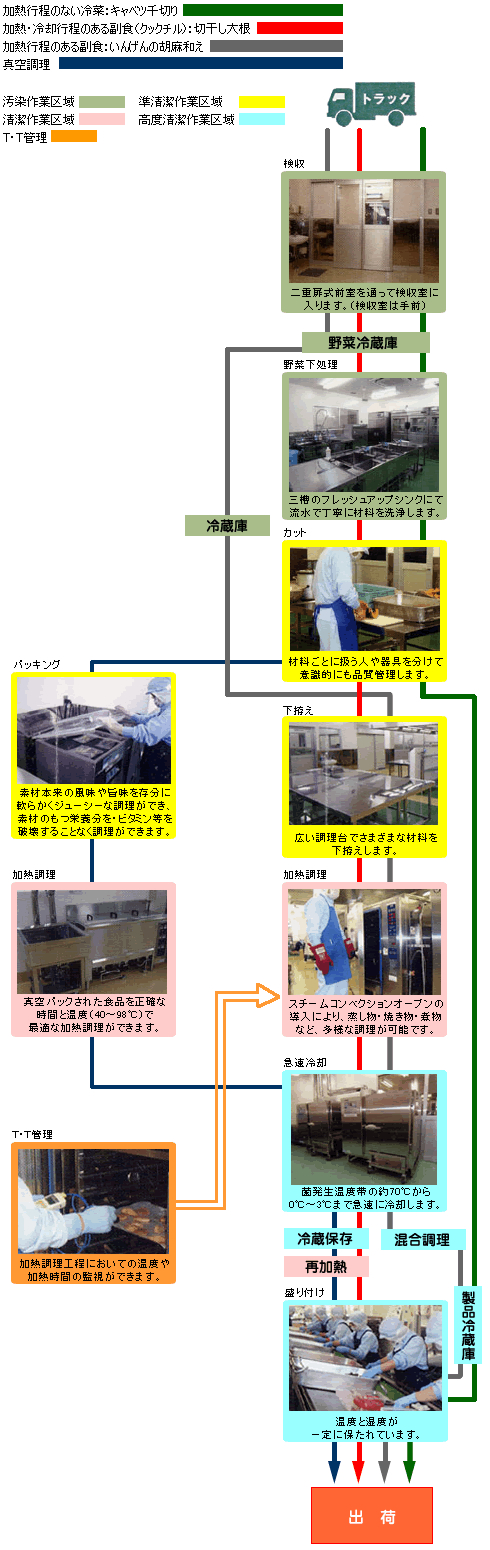

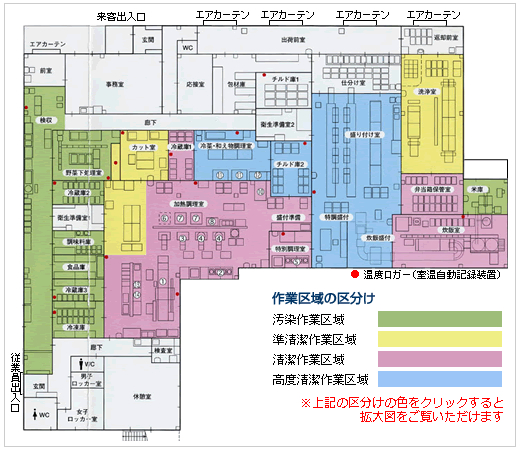

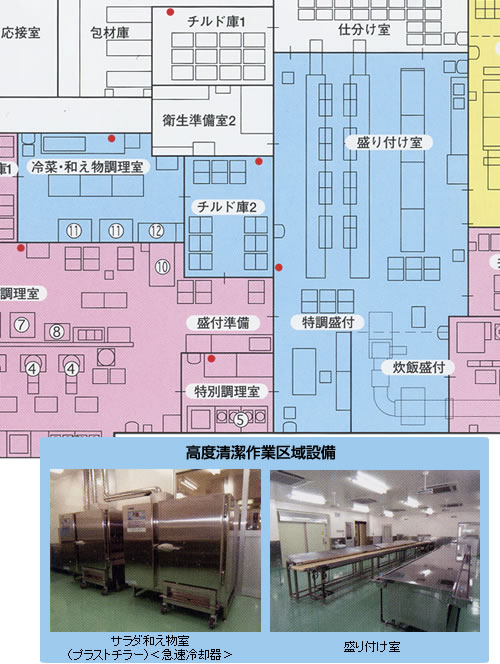

「汚染」「準清潔」「清潔」と各作業室を完全に仕切り、食品や人の流れを一方向にすることで、管理区分を明確化し、交差汚染・二次汚染を防止しています。

-

機器間の壁上部を斜めにすることで、埃やチリの集積を防げます。 -

床と壁の境目を曲線にすることで、隅にチリが残りません。 -

各部屋に温度ロガーを設置し 温度の記録及び管理を徹底しています。

HACCP12手順に従い、設計段階から安全性を確保できるように計画しました。 また、モニタリングシステムの導入により、温度・時間を徹底的に管理しています。